Der Weltmarktführer im Bereich der Autorecycling Technologie, die SEDA Umwelttechnik GmbH und die BDSV (Bundesvereinigung Deutscher Stahlrecycling- und Entsorgungsunternehmen e.V.) präsentierten während der IFAT 2022 eine Leistungsschau zum Thema Autorecycling und E-Autorecycling.

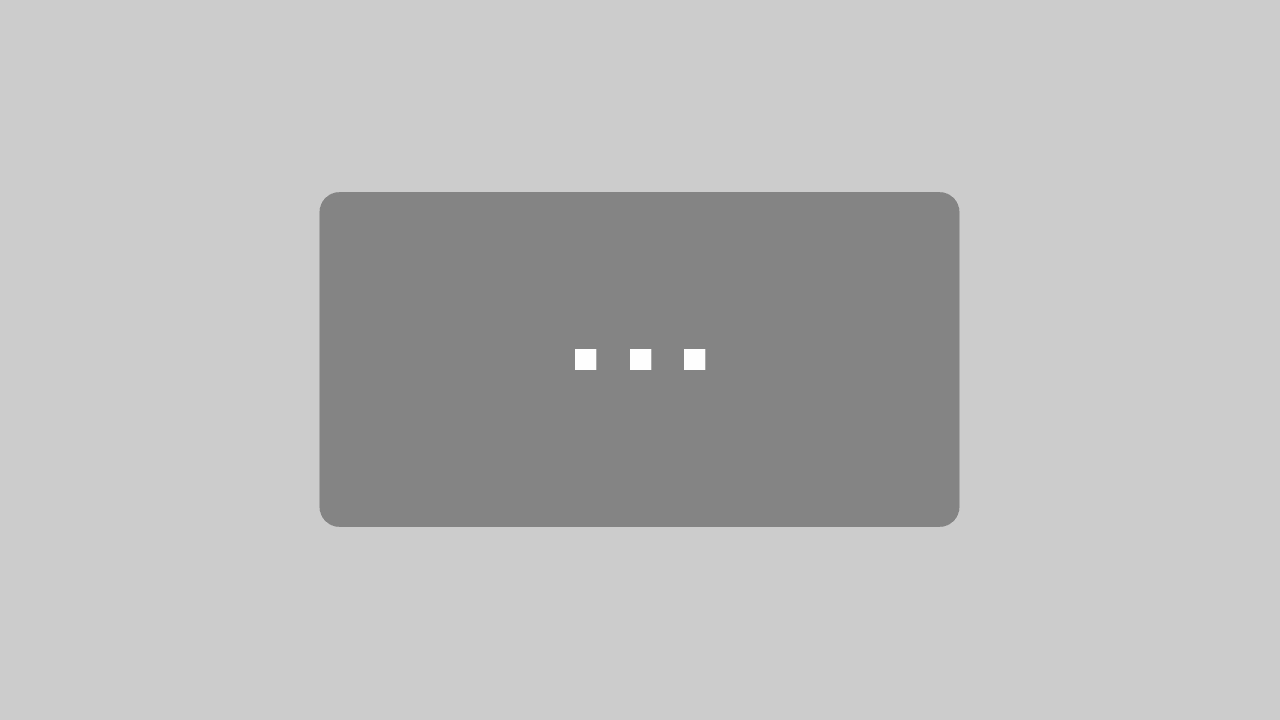

Auf 3.586 m² konnte das internationale Fachpublikum den gesamten Recyclingprozess mitverfolgen. An sieben Stationen wurde dieser komplexe Prozess den interessierten Besuchern dreimal täglich live demonstriert. Zusätzlich bot SEDA umfangreiche Informationen zum Ablauf und zur Abwicklung der Altautoverwertung an. Anwesende Branchenprofis und natürlich das SEDA-Expertenteam beantworteten zahlreiche Fragen und zeigten neue Möglichkeiten für Verwerterbetriebe auf.

IFAT 2022 in Zahlen

Mehr als 119.000 Fachbesucher aus über 160 Ländern kamen vom 30. Mai. bis 3. Juni 2022 nach München. Insgesamt präsentierten 2.984 Aussteller ihre Produkte und Innovationen für die boomende Umweltbranche.

Mehr als 119.000 Fachbesucher aus über 160 Ländern kamen vom 30. Mai. bis 3. Juni 2022 nach München. Insgesamt präsentierten 2.984 Aussteller ihre Produkte und Innovationen für die boomende Umweltbranche.

Die IFAT Munich ist die weltweit führende und größte Fachmesse der Umwelttechnologiebranche. Alle zwei Jahre präsentiert die Weltleitmesse Lösungen für die Bereiche Wasser-, Abwasser-, Abfall- und Rohstoffwirtschaft sowie Strategien, um Ressourcen in intelligenten Kreisläufen einzusetzen und langfristig zu erhalten. Die nächste IFAT Munich findet vom 13. bis 17. Mai 2024 auf dem Messegelände in München statt.

Mehr: www.ifat.de

Autorecycling im Video

01 Lagerung

An der ersten Station wird die optimale Lagerung der Fahrzeuge gezeigt. Es ist klar ersichtlich, wie eine kompakte Lagerung der Altfahrzeuge (Lagerregale) auf geringer Grundfläche nach EU-Richtlinien Ordnung und Sauberkeit schafft, sowie die Übersicht erleichtert. Eine EDV-gestützte Lagerverwaltung ermöglicht dabei den direkten Zugriff auf jedes einzelne Fahrzeug.

02 Vorbereitung

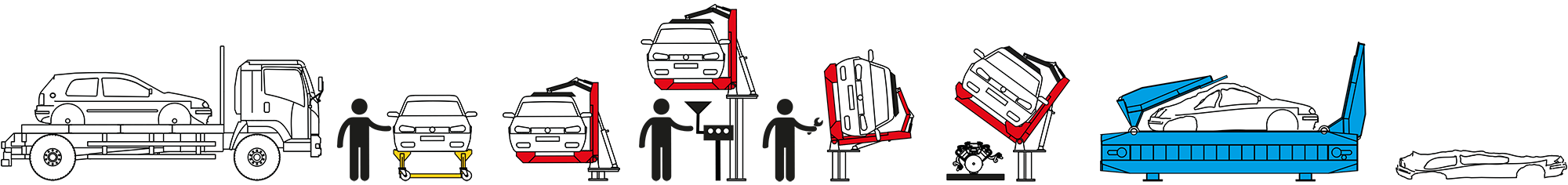

Ist ein Fahrzeug für das Recycling ausgewählt, beginnen wir mit der Vorbereitung anhand der Erfassung im EDV System. Wir erstellen einen Demontageplan der Teile, die für den Wiederverkauf oder die Aufbereitung geeignet sind. Alle anderen Teile gehen in den Rohstoffrecyclingprozess. Wiederverkauf oder Rohstoffrecycling sind die zwei Wege die ein Fahrzeugteil einschlagen kann.

Die Demontage beginnt auf einem sogenannten Fahrzeugtrolley. Dieser Transportwagen ermöglicht das Bewegen des Altfahrzeuges ohne Stapler. Eine staplerfreie Werkstatt setzt sich im Verwertungsbereich immer weiter durch, da Wartungskosten gespart und Gefahren durch den Staplerverkehr vermieden werden.

Schwermetalle und potentielle Zündquellen werden aus dem Fahrzeug entfernt. So ist der erste Schritt immer die Demontage der Batterie und gegebenfalls das Absaugen von LPG/ CNG Gas. Brisante Fahrzeugteile, die auf keinen Fall in der Presse landen sollten, wie die pyrotechnischen Gasgeneratoren der Airbags werden ausgebaut oder im Fahrzeug neutralisiert. Wird ein Airbag ausgebaut, lagern wir ihn in einer speziellen Gefahrguttransportbox. Der schnelle und einfachere Weg, falls Sitze und Verkleidungen nicht in den Wiederverkauf gehen, ist das Neutralisieren der Airbags im Fahrzeug selbst. Wir verwenden dazu ein SEDA Multiplex-Gerät, dass an das Airbagsteuergerät angeschlossen wird. Kleine Detonationen sind der Batteriepolabsprenger oder die Gurtstraffer. Größere Detonationen sind die Front und Seitenairbags. Bereits ausgebaute Airbagsysteme sind Gefahrengut und stellen besondere Anforderungen an Lagerung und Transport an den Autoverwerter. Mit der SEDA Airbagkabine (ANC) können wir Airbags sicher und leise neutralisieren. Nach dem Vorgang bestehen keine besonderen Anforderungen mehr an Lagerung, Transport oder Entsorgung.

Danach zerschlagen wir die Scheiben und fangen die Scherben in einem speziellen Glastrolley auf. Damit haben wir die ersten Rohstoffe von der Karosse getrennt und der Weg ist frei für eine schnelle Demontage. Weitere Arbeitsschritte der Vorbereitung sind das Absaugen von Flüssigkeiten aus dem oberen Motorraum, wie das Entfernen des Klimagases mit dem AC Remover (ACR) und die Demontage der Räder. Die T-REC XXL Presse ermöglicht das schnelle Trennen von Felgen und Reifen. Sie ist für Felgen von 13-22 Zoll geeignet.

03 Trockenlegung

Damit ist das Fahrzeug bereit für die Trockenlegung. Durchschnittlich befinden sich 22 Liter Flüssigkeiten in einem Altfahrzeug.

Dazu verwenden wir die neue, laut ATEX explosionsgeschützte, DrainLift Professional Anlage. Sie besteht aus einer hydraulischen Einsäulenbühne mit allen notwendigen Werkzeugen für die Trockenlegung. Ein solch professionelles System ermöglicht die komplette Trockenlegung eines Fahrzeugs in nur wenigen Minuten.

Angebohrt wird der Tank mit einer speziellen Tankanbohrmaschine, die den Treibstoff sofort absaugt. Nach einer Sichtprüfung wird der Treibstoff in den dafür vorgesehenen Tank auf der mobilen Tankplattform geleitet. In einem zweiten Schritt werden Schläuche an den Entlüftungsnippeln der Bremssättel angeschlossen und wir saugen mit einer der im Hintergrund arbeitenden Vakuumpumpen die Bremsflüssigkeit ab. Mit zwei Sauglanzen stechen wir den Behälter für das Scheibenwasser und den Kühlkreislauf an und saugen diese Flüssigkeiten ab. Somit laufen alle Prozesse parallel und ermöglichen eine schnelle, saubere und gefahrlose Trockenlegung des Altfahrzeugs.

04 Demontage

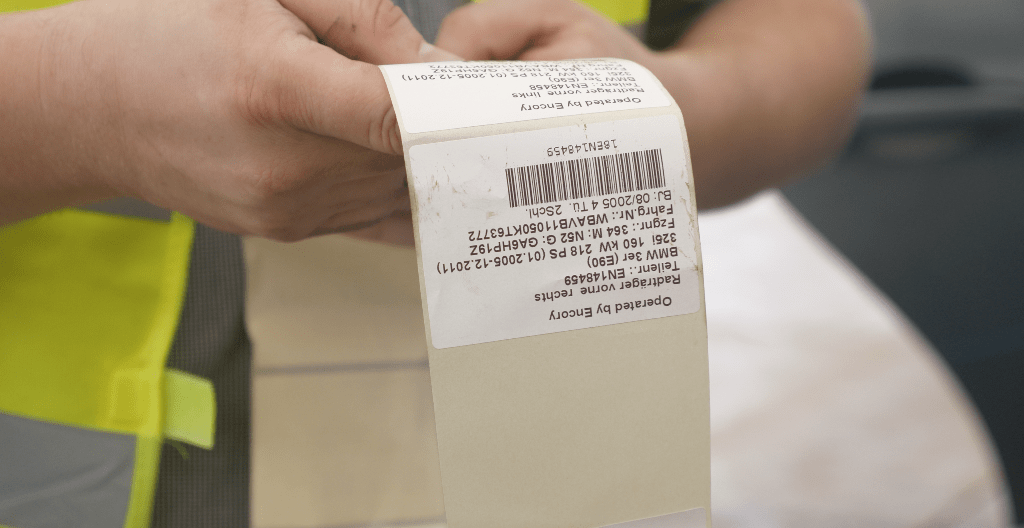

Im nächsten Schritt des Recyclingprozesses schieben wir das Altfahrzeug nun auf dem Trolley zur nächsten Station, der Demontage. Bereits im Vorfeld haben wir die zu demontierenden Teile bestimmt. Hier wird das Geld verdient. Bis zu 300 Teile eines Altfahrzeugs gehen in den Wiederverkauf.

Für die Demontage verwenden wir einen Gerüstbau. Eine so genannte „All-in-One Solution“ der Firma SEDA. Alle bisherigen Arbeitsschritte, wie die Vorbereitung, die Trockenlegung und die Demontage können auch hier stattfinden. Je nach Demontagetiefe dauert der gesamte Prozess 2-3 Stunden. Die All-in-One ist mit einer Kipp-Hebebühne ausgestattet, die die Arbeiten am Unterboden deutlich erleichtern. Schwere Teile wie die Achsen müssen nicht über Kopf demontiert werden. Die Werkzeugausstattung der All-in-One kann bedarfsgerecht erfolgen. Wir verwenden eine hydraulische Schere, um den Katalysator aus dem Fahrzeug heraus zu schneiden. Der Katalysator ist mit seinen seltenen Erden ein wertschöpfendes Teil des Altfahrzeuges. Mit dem oben im Gerüst geführten Kran halten wir schwere Teile, wie die Hinterachse, während ihrer Demontage und transportieren sie direkt zur Werkbank. 2-3 Mechaniker können hier simultan arbeiten.

05 E-Auto Recycling

Einen besonderen Stellenwert im Fahrzeug Recycling haben Elektrofahrzeuge. Als vor knapp drei Jahren in unmittelbarer Nachbarschaft der Firma SEDA ein Elektrofahrzeug verunfallte und brannte wurde schnell klar wie unvorbereitet die gesamte Bergungs- und Recyclingkette für den Entsorgung eines Elektrofahrzeugs war. Daraufhin begann SEDA mit der Entwicklung eines Konzepts und Produkten für den Transport, die Lagerung, die Zerlegung und das Recycling von E-Fahrzeugen das sich auf drei Säulen stützt:

1) Ausbildung

2) Equipment

3) Standort

An oberster Stelle steht dabei die Risikomanagement und die Hochvolt-Ausbildung des Personals, welche SEDA selbst im eigenen E-Car Recycling Center in Kössen in Zusammenarbeit mit der Akademie des deutschen Kraftfahrzeuggewerbes praxisorientiert speziell für Fahrzeugverwerter anbietet. Dort finden 4x im Jahr Kurse statt (Nächste Termine)

Havarierte Fahrzeuge werden immer von Fachpersonal auf ihr Gefahrenpotential beurteilt und ggf. unter Quarantäne gestellt, denn beschädigte Batterien können sich auch lange nach dem Defekt selbst entzünden. Eine solche Quarantäne dauert in der Regel 72h, bevor das Fahrzeug bearbeitet werden darf.

Der Transport von gefährlichen Fahrzeugen oder die Quarantäne findet zum Beispiel im SEDA Abrollcontainer Q-Tainer. Der Container verhindert eine eventuelle Brandausbreitung. Der Container kann gekühlt werden. Giftige Gase werden sie mit Hilfe der mineralischen Filtertechnik zurückgehalten und neutralisiert.

Um eine Brandausbreitung beim Transport von kritischen oder Fahrzeugen mit undefiniertem Risiko zu verhindern bietet SEDA auch eine schlanke, patentierte Lösung für Abschleppwagen oder Anhänger. An diesem Anhänger ist eine Sicherheitsdecke integriert, die einen potentiellen Funkenschlag während des Transports nach aussen verhindert. Dieses Modul ist schnell und universell auf alle Anhänger oder Abschleppfahrzeuge adaptiert. Die Sicherheitsdecke die beste Lösung für Abschleppdienste, Feuerwehr, Werkstätten .

Beginnen die Arbeiten an einem Elektrofahrzeug dürfen diese nur in einem abgesperrten Bereich und ausschließlich von HV-geschultes Personal durchgeführt werden. Solange die Batterie noch im Fahrzeug ist. Die Zerlegung erfolgt mit HV-Werkzeug und spezieller Schutzausrüstung wie Isolier-Handschuhen und Schutzbrillen unter besonderer Vorsicht, denn es ist nie auszuschließen, dass das Batteriesystem kritisch ist. Ziel der Demontage ist, die sogenannten Batteriemodule aus dem Akkupack des Fahrzeugs zu demontieren, diese zu untersuchen und zu bestimmen, ob sie in die Wiederverwendung oder das Rohstoffrecycling übergeben werden.

Wir zeigen hier die SEDA E-Car Recycling Station: eine 2 Säulenhebebühne die sich an den Schwellen abstützt um so auch großflächige Akkus, die manchmal einen großen Teil des Unterbodens einnehmen, wie hier bei unserem Tesla, auszubauen. Erster Schritt ist das Stromfreischalten des Fahrzeuges. Dazu muss die 12-Volt Batterie abgeklemmt werden bzw. der Hauptschalter betätigen. Daraufhin öffnen die Innenrelais und die Module sind freigeschaltet.

Danach wird die Batterie vom Fahrzeug getrennt und auf einen speziellen Hubtisch abgelassen. Die Reichweitenstärkste Tesla Batterie wiegt aktuell etwa 700 kg. SEDA bietet pneumatische und manuelle Hubtische mit bis zu 1.400 kg Tragkraft. Der Hubtisch bringt die Batterie zum SEDA Demontagetisch mit integriertem Löschbecken. Die Batterie wird rüber gerollt. Wenn Gefahr in Verzug ist, kann die Batterie bzw. später die ausgebauten Module ins Löschbecken versenkt werden.

Für das ideale Lagern der Module, Entladegerät für Module verwenden und Tiefentladen für Lagerung. Das Entladen der Li-Ion-Batterien ist ein wichtiger Teil in der Recycling-Kette, zumal eine Entschärfung der Gefahrenquellen für den Anwender wichtig ist. Zusätzlich reduzieren sich die Transportkosten, weil sich die gesetzlichen Auflagen für den Transport verringern. Nachdem sie entladen wurden, müssen vor allem kritische Batterien sicher gelagert werden. Der Transport von Lithium Ionen Batterien ist immer ein Gefahrgut Transport und ein BAM-Zulassung der Beförderungs Box ist notwendig.

Wir zeigen hier zwei Lagern und Transportieren: 2 Varianten für Lager und und Transport:

Die SEDA Strainbox und die SEDA BAT-Box sind Transport- und Lagerbox mit integriertem Filtersystem für kritische Lithium-Ionen-Batterien. Sollten die Batterien im Inneren havarieren filtert und neutralisiert die Box toxischen Gase zu einem großen Teil und verhindert den Austritt von Feststoffen, Flüssigkeiten und Flammen aus der Box. Durch ein integriertes Thermomanagement kommt es zu keiner kritischen Temperaturerhöhung der Außenwände.

Für die Lagerung von größeren Mengen Batterien bietet SEDA den HV Batterie-Container. Der autarke Container verfügt über 8 flutbare Fächer für defekte Batterien bzw. für Batterien mit nicht definierbaren Gefahren. Falls eine Batterie reagiert und die Temperatur im Container über 68° C steigt, öffnen sich Kühllöschköpfe und eine weitere Reaktion der Zellen wird unterdrückt. Optional ermöglicht ein zusätzliches Warnsystem eine Fern-Kontrolle der Batterie-Temperaturen.

06 Weiterverarbeitung

Verschiedene Schritte der Weiterverarbeitung werden im Anschluss gezeigt. Sind die Teile bereit für den Verkauf, müssen sie mit Bildern im Internet angeboten werden, denn 80-90% des Gebrauchtteilehandels wird über das Internet abgeschlossen.

Gerade in der heutigen Zeit ist eine weitere Zerkleinerung der Autoteile und v.a. eine saubere Trennung in die einzelnen Rohstoffe sehr lohnenswert, da auf Grund der hohen Rohstoffpreise Profit erwirtschaftet werden kann.

Im Ausstellerbereich zeigen wir noch weitere Geräte und Anlagen zu diesem Thema:

Mit dem Liebherr LH 30 M, einem mobilen 30 Tonner, wird das Chassis an die Schrottpresse übergeben. Der LH hält noch eine Zato Cayman 2, FCE30R Schrottschere. Diese kompakte Schrottschere der 3. Klasse arbeitet mit einer Schwerkraft von 580 t. Sie eignet sich hervorragend zum Zerschneiden von großen Lastkraftwagen und deren Leiterrahmen.

ZATO baut Anbauscheren speziell für das Schrott und Metallrecycling von 1-9 Tonnen Einsatzgewicht und ist auch Markführer für schwere Rotationsscheren, Shredderanlagen, Sortieranlagen und Reinigungssysteme für die Schrott- und Metallaufbereitung. ZATO ist im Vertrieb bei VENETO Schwenter, die auch den hier ausgestellten M&J 4000 Mobilzerkleinerer für Holz, Müll, Alu und mehr vertreiben. Zusätzlich handelt VENETO Schwenter mit Ausrüstungen für Recyclingbetriebe.

Abschließend kommt ein Magnet zum Aufheben von SkanCraft zum Einsatz.

Die Firma Decker Containerbau mit Sitz in St. Wolfgang, 40 km von hier im Herzen Bayerns produziert Container in sämtlichen Variationen und Ausführungen, die den hohen Ansprüchen auf dem Schrottplatz gewachsen sind.

07 Komprimierung

Die Komprimierung von Karossen schließt den gezeigten Recyclingprozess ab. Der Baggerfahrer übergibt nun das Chassis der Roter Recycling Schrottpresse RR6. Die RR6 behauptet von sich, die schnellste Ballenpresse auf dem Markt zu sein. Sie arbeitet mit einem 75kw Dieselmotor, ist aber optional auch mit Elektromotor erhältlich. Roter bietet sie als stationäre, semi-stationäre oder mobile Version auf einem 3-Achs Anhänger an. Auch ein Kran mit Kabine ist in der Liste der Optionen. Die Seitenklappe arbeitet mit 3 starken Hydraulikzylindern und etwa 280 bar Druck im Hydrauliksystem. Am Ende wird rechts automatisch ein 60 x 90 cm Ballen ausgeworfen. Diese Schrottballen werden nun an den Schredderbetrieb gegeben wo sie in kleine Schnipsel verarbeitet werden, bevor die Rohmaterialien wieder getrennt und aufgeschmolzen werden.

Im Gegensatz zu den klassischen elektromechanischen Ballenpressen ist sie mit einer Speicherprogrammierbaren Steuerung und einer eigenen Software ausgestattet, die es ihr ermöglicht, sich mit anderen Maschinen innerhalb des Unternehmens zu verbinden und eine sorgfältige und präzise Analyse des Produktionsverbrauchs in Echtzeit und im Falle von Ausfällen und Störungen vorzunehmen (im letzteren Fall reicht es aus, sich über eine spezielle APP direkt an den technischen Kundendienst zu wenden, und ein Techniker wird sich sofort mit der Ballenpresse verbinden, um den Fehler zu identifizieren und entsprechend zu handeln. ) ist diese Ballenpresse auch mit einem Video-Fernbetrachter ausgestattet, der es dem Benutzer und dem Techniker ermöglicht, in ECHTZEIT zu arbeiten, wodurch die Kosten für die Entsendung von Technikern vor Ort entfallen.

Alternativ dazu gibt es mit dem SEDA AutoFlattener, der mit einer Presskraft von 110 Tonnen die Autowracks auf eine Länge von 3,8 m sowie auf eine Höhe von 35 cm in einem Arbeitsgang quetscht, und für flache Karossen sorgt.

Referenzen

Austellerverzeichnis

Verlinkungen

Berichte:

Bilder:

Videos: